鉄・ステンレス・アルミの特徴と選び方ガイド | 材質別の比較表付き

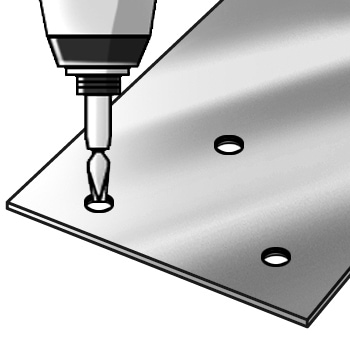

金属材料の選定は、製品の品質、コスト、耐久性に大きく影響する重要な工程です。適切な材料選定により、製品の性能向上とコスト削減の両立が可能になります。本記事では、主要な金属材料である「鉄」「ステンレス」「アルミニウム」の特徴と用途について、それぞれの長所・短所を踏まえて解説します。

鉄(鋼板)の特徴と種類

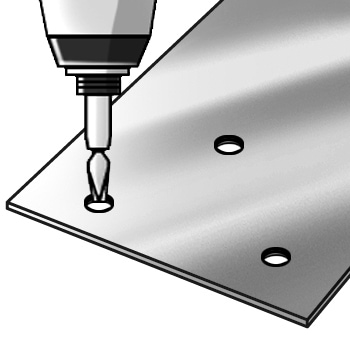

鉄は他の金属材料と比較して、強度が高いにもかかわらず加工が容易である点が大きな特徴です。抜き、曲げ、メッキ、溶接など様々な加工がしやすいという利点があります。また、板厚の種類が豊富で、用途に応じた最適な厚みを選択できます。さらに、材料費が比較的安価であることから、トータルコストを抑えた製品製造が可能です。

鉄の弱点である耐食性は、様々な表面処理により大幅に改善することができます。

ボンデ鋼板

電気メッキによって表面に亜鉛をコーティングしたボンデ鋼板は、優れた塗装性を持ちます。特筆すべき特徴として、傷が付いた場合でも亜鉛の犠牲防食作用により鉄の腐食を防ぐ効果があります。

ZAM鋼板

亜鉛-アルミニウム-マグネシウムの合金めっき層を持つZAM鋼板は、新世代の溶融めっき鋼板です。めっき層に含まれるマグネシウムとアルミニウムの相乗効果により、時間の経過とともに緻密で強固な保護被膜が形成されます。この保護被膜が腐食の進行を抑制するため、優れた耐食性を実現します。

ガルバリウム鋼板

アルミニウム、亜鉛、シリコンから成る合金めっき鋼板であるガルバリウム鋼板は、従来の鋼板を超える耐久性を誇ります。アルミニウムがもたらす耐食性、加工性、耐熱性、熱反射性と、亜鉛の犠牲防食機能を組み合わせることで、幅広い用途に対応可能な高機能鋼板として活用されています。

黒皮熱延鋼板

黒皮熱延鋼板は、鉄材を熱間圧延した際に生じる酸化鉄の皮膜(黒皮)を酸洗してつくられる鋼板です。この酸化皮膜は素地の鉄よりも比較的錆に強い特性を持っています。ただし、設置環境や用途によっては追加のコーティング処理が必要となる場合があります。

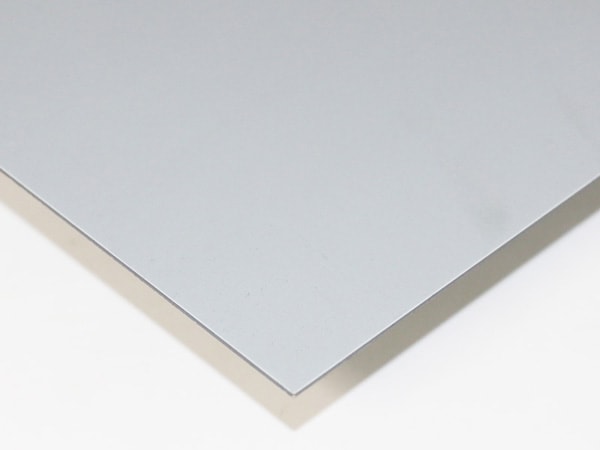

アルミニウムの特徴と表面仕上げ

アルミニウムは、軽量な金属であり腐りにくいため、建築や家庭用の製品などに幅広く採用されています。その上、比強度(強度/重量比)が大きいことから、構造用材料としても重宝されます。優れた被削性と加工性により、複雑な形状の部品製造にも対応可能です。また、見た目の美しさも大きな特徴で、自然発色や電解着色などによって様々な色調を付与できるため、デザイン性が求められる分野でも数多く使用されています。

表面処理による性能向上

アルミニウムは大気中で自然に表面に薄い酸化皮膜を形成し、これが基本的な防食機能を担います。しかし、この自然酸化皮膜は比較的脆弱であるため、より高度な防食性能が必要な場合は表面処理が施されます。

アルマイト処理

アルマイト処理は、アルミニウムの耐食性と耐摩耗性を向上させる表面処理技術です。処理によって形成される皮膜は、蜂の巣状の微細な構造を持ち、高い硬度と吸着性を持ちます。この特性により、様々な染色処理が可能となり、機能性と装飾性を兼ね備えた表面処理として広く活用されています。

ステンレスの特徴と表面仕上げ

ステンレスは、優れた耐食性と機械的特性を持つ金属材料です。特に大気中や水中での耐食性は、鉄やアルミニウムを大きく上回ります。また、高温環境下での強度や耐食性にも優れており、この高温特性はアルミニウムや鉄にはない特徴です。

多様な表面仕上げオプション

ステンレスの大きな特徴の一つに、様々な表面仕上げが可能という点があります。

代表的な仕上げ方法

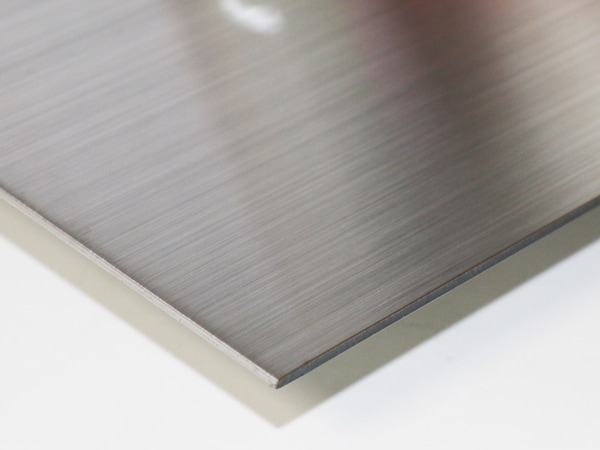

ヘアライン仕上げ

表面に髪の毛のような細かい一方向のラインを施す処理で、金属らしい質感を強調する効果があります。

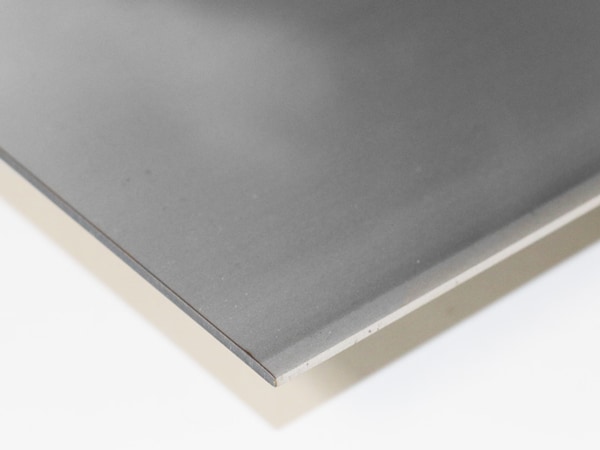

2B仕上げ

冷間圧延後に適度な光沢を付与した標準的な仕上げです。適度な光沢があります。

#400

2B素材を400番バフによって研磨仕上げを施した表面処理です。光沢があるため、製品に対してピカピカとした印象を与えたい場合や、高級感を演出したい場合に適しています。

バイブレーション

多軸水平研磨により、無方向のヘアライン仕上げを施した表面処理です。ソフトな風合いが特徴で、指紋が付きにくく、メンテナンス性に優れています。また、光の当たる角度によって様々な表情を見せる独特の美しさを持っています。

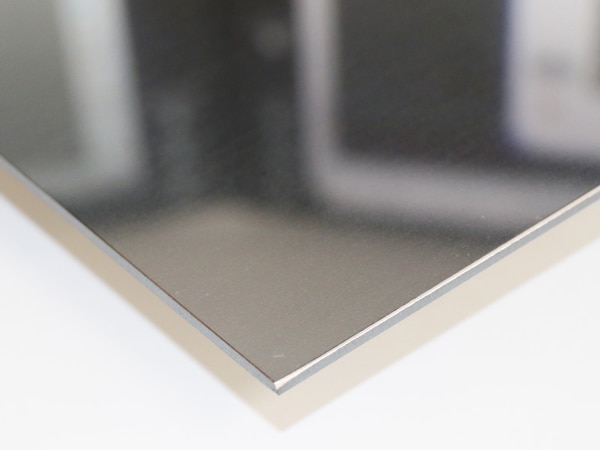

鏡面仕上げ(#700目無し)

細かい粒度の研磨剤で段階的に研磨した後、最終的に鏡面バフにより入念に研磨を行った仕上げです。文字通り鏡のような、最高級の光沢を持つ美しい仕上がりを実現します。

このように、ステンレスは表面仕上げの選択によって、実用性と意匠性の両面で多様なニーズに対応することができます。用途や要求される性能に応じて、最適な仕上げを選択することが重要です。

材質選定のためのポイント

金属材料の選定では、製品の要求性能と使用環境を総合的に判断する必要があります。以下のポイントに着目して、最適な材料を選択してください。

| 特性 | 鉄 | アルミニウム | ステンレス |

|---|---|---|---|

| コスト | ◎ | 〇 | △ |

| 強度 | ◎ | 〇 | ◎ |

| 耐食性 | △ | 〇 | ◎ |

| 加工性 | ◎ | ◎ | 〇 |

| 重量 | △ | ◎ | △ |

◎:優れている 〇:良好 △:やや劣る

コストパフォーマンスを重視する場合

鉄は材料費が最も安価で、かつ加工性にも優れているため、コストを重視する場合の第一候補となります。特に大量生産時のコストメリットが大きく、表面処理により耐食性も補うことができます。

軽量化が必要な場合

アルミニウムは、比強度(強度/重量比)に優れており、軽量化が求められる製品に適しています。建築部材や輸送機器など、重量が性能に直結する用途では、コストが多少高くても採用する価値があります。

耐食性・耐久性が求められる場合

ステンレスは、耐食性に最も優れた材料です。コストは高めですが、メンテナンス頻度の低減や長期的な使用を考慮すると、トータルコストで優位性が出る場合があります。特に、食品関連機器や屋外設置機器には適しています。

加工性を重視する場合

鉄とアルミニウムは加工性に優れており、複雑な形状や精密な加工が必要な場合に適しています。特にアルミニウムは、押出成形により複雑な断面形状を効率的に製造できる特徴があります。

使用環境による選定

- 高温環境:ステンレスが最適(高温強度と耐食性に優れる)

- 屋外環境:ステンレスまたは表面処理を施した鉄・塗装を施したアルミ

- 軽量化必須:アルミニウム

- 高強度必要:鉄またはステンレス

材料選定では、これらの特性を踏まえつつ、製品のライフサイクルコストを考慮することが重要です。初期コストだけでなく、メンテナンスコストや製品寿命なども含めた総合的な判断が求められます

まとめ

金属材料の選定では、製品に求められる性能と使用環境を総合的に判断することが重要です。鉄は強度と経済性に優れ、アルミニウムは軽量化と加工性に強みがあり、ステンレスは耐食性と高温特性で他の追随を許しません。これらの特性を十分に理解し、用途に応じた最適な材料を選定することで、製品の性能向上とコスト最適化を実現できます。

| 本記事および掲載画像は、株式会社TANIGAWAの運営するサイトmagekako.comの記事を参考に、許可を得て一部加筆・修正のうえ作成しました。 |