加工現場の手仕上げ作業の勘どころ

4-3 固定砥粒による磨き作業

砥粒を固定した手作業の磨き工具には、スティック砥石や砥粒を布や紙、無機材料、樹脂フィルムなどの基材に接着剤で砥粒を保持した工具などがあります。

1)スティック砥石の種類

スティック砥石は図4-12に示す棒状またはブロック状の砥石で、磨きや微小なバリ取りなどの作業に使用されます。砥粒には、アルミナ系ではWAかPAが、炭化けい素系ではCかGCが使用されています。超硬やセラミックスなどの硬い材料に対してはダイヤモンド砥粒のスティックがあります。砥粒を固めている結合材には、ビトリファイドボンドやレジノイドボンド、弾性特性をもつゴムボンド、ビトリファイドボンに樹脂を含浸させたボンドなどがあります。なお、ダイヤモンドスティックにはメタルボンドもあります

図4-12 スティック砥石

2)スティック砥石の使い方

スティック砥石で大きな平面を磨くには不向きですが、小さい面に対し砥石面を図4-13のようにあてて前後、左右に動かしながら作業をします。丸棒の磨きは工作物を回転させる必要があるため、図4-14のように卓上ボール盤や旋盤などに取り付け、砥石面を押しあてながら軸方向に動かして作業をします。これらの磨きの場合には油性の加工油剤を使用すると擦り傷による傷が少なくなります。また、良い加工面を得るためには順次細かい粒度の砥石を使用しますが、砥石をかえるたびに、ウエスでよく拭き取ってから作業することが大切です。角の微小バリ取りは図4-15のように砥石面を部品の角に斜めにあてて前後に動かしながら作業をします。

図4-13 スティック砥石による平面の磨き

図4-14 スティック砥石による丸棒の磨き

図4-15 スティック砥石によるバリの除去

1)研磨布紙の種類

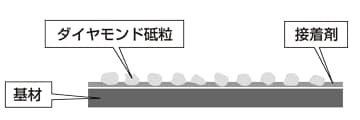

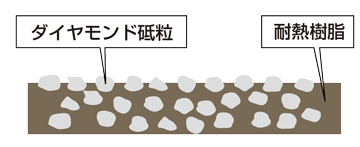

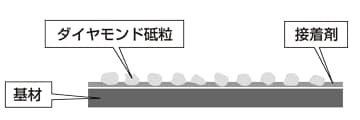

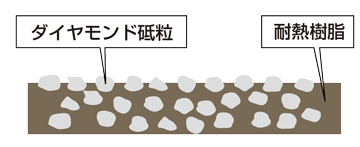

研磨布紙は家庭用の磨き工具や自動車部品、精密機器部品など広い分野で利用されています。 研磨布紙は図4-16のように砥粒、接着剤、基材で構成されています。基材には紙や布が使用されます。基材の紙はクラフト法と呼ばれる手法で作られた強度のあるクラフト紙が多く使用されています。基材の布には平織りの布( 経糸 と 緯糸 を交互に編んだ布)や綾織りの布(糸の交差点が斜めになる織りで作られ布)などが用いられています。研磨布紙には研磨1面をそのまま使用する図4-17のようなシート状のものと、用途に応じて適当に切って使用する図4-18ロール状のものがあります。樹脂フィルムの基材の多くはポリエステルフィルムが用いられており、ダイヤモンド砥粒を接着したダイヤモンド研磨シートが超硬やセラミックス、ガラスなどの磨きに使用されています。一般のダイヤモンドシートはダイヤモンド砥粒が接着剤で保持されるため図4-19(a)のように一層ですが、図4-19(b)のように耐熱樹脂に埋め込まれ多層の砥粒で構成されたダイヤモンドシートもあります。

図4-16 研磨布紙の構成

- 図4-17 シート状の研磨紙

- 図4-18 ロール状の研磨布紙

- (a)一層構造のラッピングシート

- (b)多層構造のラッピングシート

図4-19ダイヤモンドラッピングシート

2)研磨布紙による磨き作業

・平面磨き 研磨シートによる鋼の磨きは図4-20のように研磨シートを平坦な硬い板の上に置き、水を滴下しながら手で加圧して前後に動かします。工作物をつかむ位置を時々90°回転させ、砥粒の大きさを#120、#200、#400と順次変えて仕上げます。

図4-20 研磨シートによる平面の磨き

・円筒面の磨き 工作物を旋盤またはボール盤で加えて回転させ、研磨シートを図4-21のように円周方向に取り付けて両端を手で引きながら加重をかけて軸方向に移動しながら表面を磨きます。

図4-21 円筒面の磨き

研磨シートの応用例として研磨布紙の裏側に両面テープを貼り、図4-22のように木片に取り付けて簡易なやすりとして使用することができます。この手工具は容易につくることが出来るため、粗い粒度のものから細かい粒度のものまで用意をしておくと作業を効率よく行うことが出来ます。なお、木片に粒度の表示をしておくとよいでしょう。

図4-22 研磨シートの活用例

『加工現場の手仕上げ作業の勘どころ』の目次

第1章 切断作業

-

1-1弓ノコとノコ刃弓ノコはフレームにノコ刃を取り付けて手作業で工作物を切断するために使用される工具です。

-

1-2弓ノコによる切断作業切断作業にあたっては、工作物の材質や形状によって有効な刃数のノコ刃を選びます。 一般には、1インチ当たり刃数が14~18のものを使用しますが、薄い板などには細かい24~32のものが使用されています。 切る時は、図1-10のように切る位置に親指を置いてノコ刃を当て、片手で軽く押して切り込みを与えノコ刃を安定させてから作業をします。

-

1-3電動工具による切断作業電動丸鋸は、丸ノコ刃を電動工具の軸に取り付けて回転させ、直線に切断する工具です。

第2章 きさげ作業

-

2-1きさげの基本と摺り合わせきさげ作業は英語でHand Scrapingと呼ばれ、きさげという一枚刃の工具を使用して、押すまたは引っ掻くことで金属表面をわずかに削り取る手作業の仕上げ技術です。 最終的に高い精度の面(平面、直角面、V面、円筒内面など)を得ることが出来ます。

-

2-2きさげ作業の種類と仕上げ面の性状図2-6のような平面を得るには、摺り合わせ定盤(当たり見定盤)とを工作物表面と摺り合せ、目視できる凸部(当たり)だけを平きさげで削り取り、それを何度も繰り返して仕上げます。 きさげ作業は平面を得るだけでなく接合面の剛性や振動減衰性を得るために、平面度や粗さ、角度の形成なども行ないます。

第3章 やすり作業

-

3-1やすりの目と種類やすりは、炭素工具鋼や合金工具鋼に目と呼ばれる切れ刃をたがね、または機械で打ち込んで熱処理をして製作した工具です。

-

3-2やすりかけ作業を行なうためにやすりの柄の付け方は図3-5のように柄とやすりを垂直になるよう支えて、図3-6のように柄の頭部を万力の胴のような硬いところで打ちつけて慣性でやすりのこみを柄に真直ぐに深く入れます。 柄からやすりをはずすときには、図3-7のように万力の角などに柄を当てて、やすりを引き抜く方向に引っかけて滑らせながら軽く打ちます。

-

3-3やすりかけ作業平面のやすりのかけ方には、やすりを長手方向に進ませる方法、やすりを右方向に斜めに進ませる方法、工作物に対しやすりを横に動かす方法などがあります。

第4章 磨き作業

-

4-1磨き用研磨剤磨き作業には、工作物の表面を磨く、滑らかにする、光沢を出すなどの技術や定められた形状を高精度、高品質に作りあげる技術など目的によりいろいろな技術があります。 磨くためには、研磨剤(ラップ剤ともいわれる)を使用します。研磨剤は硬い粒子の砥粒で構成されています。

-

4-2遊離砥粒による磨き作業遊離砥粒による磨き作業は、工具(ラップともいいます)と工作物の間に研磨剤を入れて擦り併せ、工作物表面の凸部を微量に取り除きながら順次細かい研磨剤に変えて寸法精度が高く、滑らかな表面を得る技術です。 この磨き作業をラッピングやポリシングもといいます。

-

4-3固定砥粒による磨き作業砥粒を固定した手作業の磨き工具には、スティック砥石や砥粒を布や紙、無機材料、樹脂フィルムなどの基材に接着剤で砥粒を保持した工具などがあります。

-

4-4電動工具による磨き作業紙や布などの基材の表面に砥粒を接着剤で固着させた図4-23のような帯状の研磨ベルトを使用した加工をベルト研磨といいます。図4-24に手作業で用いられる卓上ベルト研磨盤を示します。ベルト研磨では図4-25のようにベルト研磨布紙に工作物を押し付けて研磨をします。

第5章 けがき作業

-

5-1けがき用工具の種類けがき作業は、工作物を要求された形状に加工するために、図面に指示された寸法や形状をけがき工具を用いて直線、円、中心線を描いたり、穴あけの中心点にポンチを打ったりする作業です。けがき工具にはいろいろなものがありますが、作業に当たってはこれら工具を正しく用いて行う必要があります。

-

5-2けがき作業を始めるにあたってけがき作業をはじめる時には、図面の確認や工作物の形状の確認も大切ですが、けがき針やトースカン、ポンチの刃先など道具の整備や点検も必要です。

-

5-3けがき作業の方法けがき作業では、どこを基準にしてけがくかが課題となります。また、丸棒の中心を求める、水平線を引く、垂直線を引くなど工作物に応じてさまざまなけがき線の引き方があります。

第6章 穴あけ作業

-

6-1卓上ボール盤の使い方穴加工をする加工方法には、ボール盤やマシニングセンタを用いる方法、放電加工やレーザ加工などさまざまな加工方法がありますが、手作業で穴あけ作業を行なうためには、卓上ボール盤が欠かせません。

-

6-2ドリルの各部の名称穴あけ作業用工具としてドリルは欠かせません。ドリルには材質で分類すると超硬やハイス、形状からは直刃形状や段付形状のものがありますが、ここでは広く活用されているハイスのツイストドリルについて示します。

-

6-3ドリルの種類と特徴ドリルといえば一般にツイストドリルを指しますが、用途に応じてさまざまな種類があります。

-

6-4ドリル作業の方法卓上ボール盤の作業は比較的容易に行なうことが出来るため、作業を安易に行なっている場合が多いのですが、トラブルをなくして作業をするためには、基本的な取り組みを理解する必要があります。

-

6-5ハイスツイストドリルの手研ぎの方法

卓上ボール盤で穴加工を行なっていると、手送りに抵抗を感じたり、真円があかなかったりといったことが発生した場合は角部や切れ刃が摩耗したためで、再研削をして切れ刃を修正します。

第7章 リーマ作業

-

7-1リーマの各部名称あらかじめ開けられた下穴を仕上げ面粗さの向上や良好な寸法精度を得る方法として、ファインボーリングや内面研削などがありますが、これらの加工法と比較して

-

7-2リーマの種類と特徴JIS(日本工業規格)ではリーマの種類を、(1)刃部の材料および表面処理、(2)構造、(3)取り付け方法、(4)機能または用途の4種類で分類しています。

-

7-3リーマ作業の方法リーマ加工は、要求される寸法よりわずかに小さい下穴にリーマを通して真円で滑らかな面の穴を得る作業です。